Élaboration du Single Malt Scotch Whisky : maltage de l'orge - Expertise et procédés - Guide expert

L’orge est l'unique céréale utilisée pour les Single Malt Scotch Whiskies. Bien que proche du blé, l'orge est sans conteste la céréale qui apporte la plus grande richesse aromatique, surpassant largement le maïs souvent présent dans les Blended Whiskies ou les Bourbons.

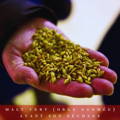

Pour développer son potentiel, l'orge doit obligatoirement être maltée, c'est-à-dire subir une phase de germination précoce afin de convertir l'amidon en sucres fermentescibles avant d'être transformée en mouture. Si le choix de la variété d'orge est un sujet capital, la maîtrise des étapes du maltage l'est tout autant.

La sélection de l'orge : Qualité, rendement et composition en amidon

La sélection de l’orge par les distilleries est un sujet capital, car elle représente un poste de dépenses significatif.

L'évolution des variétés : De l'ancienne orge aux impératifs de rendement

Historiquement, les distillateurs écossais privilégiaient les variétés d'orge locales. Cependant, cette tendance fut progressivement abandonnée dès le XIXe siècle, l'augmentation de la demande ayant entraîné l'importation massive d’orge depuis des régions comme la France, la Russie ou les pays Baltes. Cette pression économique a fondamentalement structuré l'évolution des variétés utilisées dans l'industrie.

Le passage aux variétés à haut rendement : L'ère post-Golden PPromise

De nombreuses variétés d’orge furent développées jusque dans les années 1950, visant une meilleure performance en matière de production et de qualité. Bien que la variété écossaise Golden Promise (Promesse d’Or) se soit imposée comme référence dans les années 1980, elle fut détrônée au milieu de cette même décennie.

Ce changement s'est opéré au profit de variétés plus robustes et offrant un meilleur rendement en sucre et en alcool, même si elles n'étaient pas toujours d'origine écossaise.

Les sources d'approvisionnement actuelles et l'exigence de la teneur de amidon

Aujourd'hui, l'orge maltée utilisée par les distilleries provient majoritairement des Lowlands écossais, du nord de l’Angleterre ou du Canada. Malgré la globalisation des sources d'approvisionnement, l'exigence de la teneur en amidon des variétés choisies reste le critère biochimique fondamental.

Facteurs déterminants : Amidon, enzymes et potentiel aromatique

Bien que le lieu de production de l’orge ait peu d'effet sur le profil final du whisky, deux facteurs liés à la variété sont prépondérants pour la phase de production.

La haute teneur en amidon : Le carburant de la fermentation

Les variétés d’orge utilisées sont cruciales. Les distilleries de malt privilégient celles qui sont chargées en amidon. Cet élément est essentiel, car c'est cet amidon qui sera converti en sucre, le carburant indispensable à l'étape ultérieure de la fermentation.

Impact de la tourbe lors du séchage sur le profil aromatique du malt

Le maltage contribue également à façonner le profil du futur whisky via la méthode de séchage. Par exemple, le séchage à l'aide de feu de tourbe peut orienter la palette aromatique vers des notes fumées et herbacées. Le rôle du séchage est détaillé sur la page dédiée : Le rôle de la tourbe.

Le processus technique du maltage : Étapes et contrôle

Le malt est le résultat d’un procédé nommé "maltage", qui transforme l'orge en orge maltée. Il est crucial de noter que le malt n’est pas une céréale en soi, mais une céréale (orge, blé, etc.) mise en germination.

Délégation et modernisation de l'opération de maltage

Depuis les années 1970, le maltage n'est quasiment plus réalisé au sein des distilleries, à l'exception de quelques rares cas pour de modestes proportions.

Le recours aux malteries industrielles : Économie, constance et rapidité de production

Aujourd’hui, la grande majorité de la production est gérée par des malteries modernes. Ces installations ont les capacités de produire plus rapidement que les malteries traditionnelles et à des coûts plus raisonnables. Mais elles permettent surtout d'obtenir une qualité constante tout en répondant aux besoins spécifiques de chaque distillerie.

Objectif du maltage : L'extraction des sucres, indispensable pour l'étage du brassage

Le principe du maltage, premier processus du cycle de transformation de céréales en alcool, consiste à transformer l’amidon, par l'action d'enzymes, afin d'en extraire les sucres indispensables à la fermentation.

Une fois le maltage terminé, le malt est broyé en Grist (mouture ou farine de malt) grâce à un Malt Mill (moulin à malt). Ce Grist se compose généralement de 20% de résidu (les enveloppes), de 10% de farine, et le reste de pure farine. C’est alors que débute le processus du brassage qui consiste à extraire le sucre.

Les trois étapes techniques du maltage : Trempage, germination et séchage

L'opération du maltage se décompose en trois étapes techniques précises qui contrôlent la libération enzymatique.

Le trempage (Steeping) : L'initialisation de la germination

Le trempage vise à humidifier les grains d’orge pour stimuler les embryons, qui sont la future plante. Ce processus alterne entre :

> Humidification : Immersion des grains sous l'eau.

> Oxygénation : Périodes à l'air libre pour permettre la respiration des grains.

L'étape suivante de germination peut commencer lorsque l’orge a atteint un taux d’humidité d’environ 40%.

La germination : Création des enzymes et interruption volontaire du Processus

Une fois l'orge suffisamment hydratée, la germination débute. Ce processus va progressivement détruire l’enveloppe solide de chaque grain renfermant l’amidon, produisant ainsi les enzymes nécessaires pour extraire les sucres au moment du brassage.

Le processus est interrompu lorsque les germes atteignent environ 2mm, pour éviter que les embryons ne consomment les sucres.

Les Malting Floors traditionnels, une méthode rare nécessitant un réel savoir-faire

La méthode traditionnelle consiste à placer l'orge sur des Malting Floors (aires de maltage), à même le sol, sur une couche de 30cm à 50cm d’épaisseur. La germination génère de la chaleur, ce qui impose de retourner régulièrement l’orge (environ toutes les 4 heures) pour prévenir le pourrissement et l'enchevêtrement des germes.

Le processus est variable selon les saisons. Il faut en moyenne 4 jours en été, et 6 jours en hiver.

Dans les malteries qui conservent cette méthode, l'orge est encore retournée manuellement, 3 fois par jour, à l’aide d’outils rudimentaires comme des pelles et des râteaux.

Solutions mécanisées pour optimiser le rendement : Saladin Box et Malting Drum

Les équipements modernes ont largement supplanté les Malting Floors, permettant un contrôle plus précis des températures et de l'hygrométrie.

> Saladin Box : Ce grand conteneur, inventé par Charles Saladin, est équipé de mixeurs métalliques et l'aération se fait à travers un fond perforé.

> Malting Drum : Ce réservoir cylindrique tourne sur lui-même.

Le séchage ou touraillage (Kilning) : Stopper la germination et fixer les arômes

L’objectif consiste à sécher, ou tourailler, le malt vert (orge ayant commencé à germer) pour la ramener à un taux d’humidité compris entre 4% et 6% afin de stopper la germination.

Le séchage conventionnel : Contrôle des températures et précision

Autrefois, le touraillage était traditionnel et manuel, réalisé par les distilleries elles-mêmes grâce à la combustion de charbon, de coke et de tourbe.

Aujourd’hui, le malt est majoritairement séché de manière industrielle dans des fours et des brûleurs à des températures précises pour ne pas altérer les enzymes.

> Chaque distillerie détient ses propres exigences de température, car elle a un effet certain sur la palette aromatique.

> Généralement les températures varient de 50°C à 100°C mais se situent en moyenne vers 80°C.

Le cas spécifique du séchage à la tourbe : Une méthode traditionnelle distinctive

Si vous appréciez les whiskies tourbés, sachez que c’est à cette étape du séchage que la tourbe est utilisée pour conférer ces arômes et saveurs si singulières. Nous abordons cette seconde étape de l'élaboration du whisky, laquelle est facultative, sur notre page dédiée : Le rôle de la tourbe.

Lorsque le malt est séché, ses impuretés sont détruites et il peut alors être broyé en Grist (mouture ou farine de malt) avant de passer à la prochaine étape du brassage.